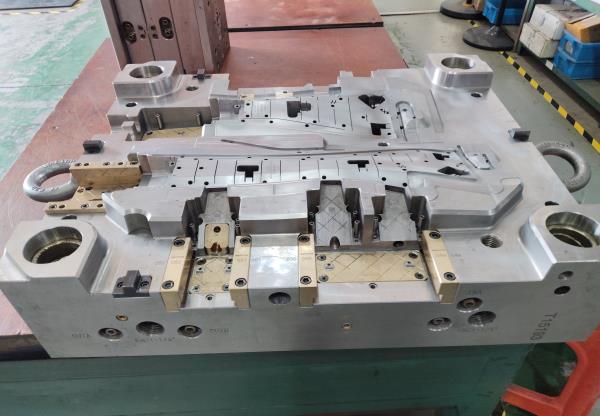

在注塑模具制造過程中,試模是一個至關重要的環(huán)節(jié)。然而,試模次數(shù)過多不僅會增加生產(chǎn)成本,還可能影響產(chǎn)品質量和生產(chǎn)效率。那么,注塑模具廠試模次數(shù)應該控制在多少次以內(nèi)呢?本文將為您揭曉答案,助您實現(xiàn)效率與質量的雙提升!

首先,我們要明確一點:試模次數(shù)的控制并非一成不變,而是需要根據(jù)具體情況進行靈活調整。一般而言,在保證模具設計和工藝合理的前提下,試模次數(shù)應控制在3~5次以內(nèi)。這個范圍是基于模具企業(yè)的技術實力、設備水平以及生產(chǎn)經(jīng)驗等多方面因素綜合考慮得出的。

那么,如何確保模具設計和工藝的合理性呢?首先,模具設計要經(jīng)過嚴格的審核,確保結構合理、注塑點設置得當。其次,選擇合適的成型工藝和注塑機模型,確保成型過程中的穩(wěn)定性。此外,對試模材料的物理性質要有充分了解,避免因材料問題導致試模失敗。

當然,僅僅控制試模次數(shù)是不夠的,我們還需要在試模過程中注重細節(jié)和技巧。例如,在試模前要進行充分的設備調試和參數(shù)設置,確保設備處于最佳狀態(tài)。同時,試模過程中要密切關注模具的運行情況,及時發(fā)現(xiàn)并解決問題。此外,對試模結果要進行全面分析,總結經(jīng)驗教訓,為后續(xù)生產(chǎn)提供參考。

值得一提的是,隨著科技的發(fā)展,越來越多的新技術被應用到注塑模具制造領域。例如,3D打印技術可以快速制作出高精度的模具原型,為試模提供有力支持;仿真分析技術可以在試模前對成型過程進行模擬,預測可能出現(xiàn)的問題,從而提前進行調整和優(yōu)化。這些新技術的應用,不僅有助于減少試模次數(shù),還能提高生產(chǎn)效率和產(chǎn)品質量。

綜上所述,注塑模具廠試模次數(shù)的控制是一個綜合性的問題,需要從模具設計、工藝選擇、試模技巧等多個方面入手。只有在確保各環(huán)節(jié)合理、高效的前提下,才能實現(xiàn)試模次數(shù)的有效控制,進而提升企業(yè)的競爭力和市場地位。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具廠試模次數(shù)如何把控?

- 塑料模具成本計算:輕松get實用小技巧

- TPE注塑加工制品變色和暗紋的問題如何解決呢?

- TPE注塑加工有哪些優(yōu)點和不足?

- 注塑工藝設定要考慮的因素有哪些