一個好的注塑模具,離不開模具項目工程師,模具設計工程師,制模師傅,評價測量工程師們為了模具絞盡腦汁日日夜夜的陪伴。最近發現有一部分客戶,在成交訂單的時候,能否將模具制作時間更快一些,能否試模的時候多做一點產品,能否馬上進入量產等一系列的要求,在此我想通過模具的制作和檢測過程給大家講述一下,模具工程師們精雕細琢的點點滴滴。

模具設計階段

成品組裝結構優化,材料選型,成品功能才能夠進入模具設計,模具設計需要將量產品質要求反應到模具結構中。合理的模具結構設計是量產質量穩定的不可缺少的重要一步。

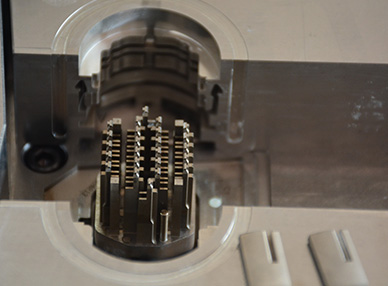

模具制作階段

模胚,鋼材,配件采購,cnc編程,cnc開粗,cnc精雕,線切割,電極制作,火花加工,車銑磨鉆搓樣樣有要求,可能大家不陌生,因為篇幅的問題不深入介紹。重點講一下模具制作時間,如果前期模具設計順利25~30能夠基本把模具制作出來,中途產品結構變更,一邊做模具,一邊修改產品結構,這是模具制作的“大忌”,好比一邊蓋房子一邊推倒重建是一樣道理,容易造成根基不牢,修修補補的模具和房子一樣容易

T0,T1,T2,T3,PP,MP各種模具試作時期您了解目的要求嗎?

T0試模

模具結構是否符合模具設計要求

模具剛剛“出爐”試模數量越少越好,確認模具結構沒問題后面量產才順利;強行大批量生產容易使模具拉壞,拖傷,磨損,增加后期的修補工作。

T1試模

檢查成品結構,測量產品尺寸,測試產品性能,產品尺寸要修改,產品結構有遺漏,產品外觀沒完成。

T2試模

修改尺寸是否合格,評價產品外觀,成品試組裝,產品結構設計的優劣能夠馬上看出來,產品結構修改的多少衡量設計研發水平的高低。

T3試模

修改產品外觀,評價模具是否具備量產性

修改時間的長短衡量模具制造水平的高低。

PP小批量

量產條件,量產材料,尺寸合格,外觀優良,確定量產重要管理項目。衡量一個工廠管理是否體系化,量產管理是否能夠維持品質。

MP首次量產

嚴控品質標準,完善管理項目,模具定型,衡量進入量產后是否能夠持續穩定交貨。

您對試模的步驟有了解了嗎?產品研發多下功夫,材料選型,成品結構優化能夠減少模具修改,才能制造優良的注塑模具。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具各個階段,試模目的你知道嗎?

- 雙色注塑與模內注塑的區別以及結構設計注意要點?

- 如何選擇模具鋼材以確保塑膠模具的長壽命?

- pc+ abs塑膠模具的烘料溫度?

- ABS塑料在塑膠模具中的縮水率