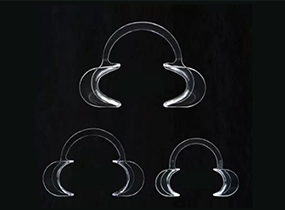

包膠模具是一種特殊的注塑模具,通常用于生產由兩種或兩種以上材料組成的產品,如牙刷把柄、鼠標、按鈕等。包膠模的做法和常見的加工問題涉及多個方面,以下是對這些問題的詳細解答:

設計與準備:

1.設計模具時,需要考慮到產品的結構和材料特性,確定硬膠和軟膠的注塑順序及位置。

2.設計產品二次放置的夾持位置和避氣位置,使產品能夠更快、準確地放置到指定位置,避免擠壓。

3.模具設計時還需考慮產品的縮水問題,通常只對第一模產品放縮水。

注塑成型:

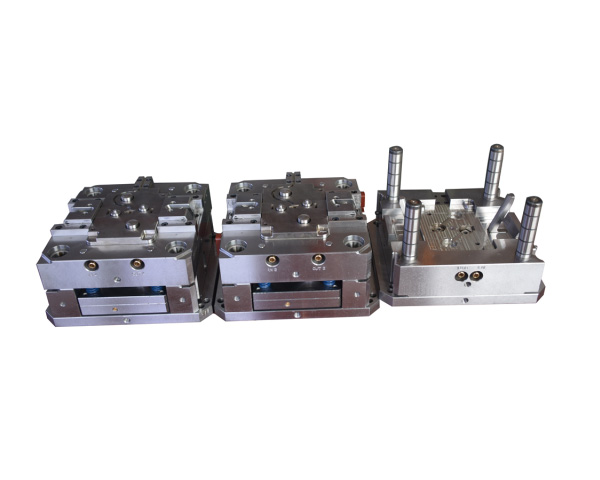

1.首先,在普通的注塑機中注塑成型硬膠部分。

2.硬膠部分成型后,經過處理(如去除飛邊、清洗等),再人工或自動放入另一套模具中。

3.在第二套模具中注塑成型軟膠部分,最終得到所需的產品。

雙色模成型:

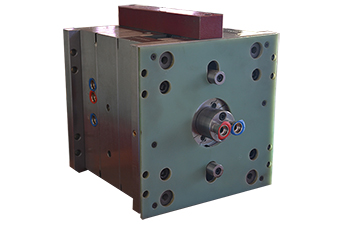

1.雙色模分為整體式雙色模和分體式雙色模。整體式雙色模將兩套模具合并為一套,但前模部分不同,需要獨立工作。分體式雙色模則需要開設兩套模具,安裝時需保證兩者處于同一高度且無位置偏移。

2.雙色機通常有兩個或更多炮筒,能夠同步注塑兩種材料,提高生產效率。

二、常見的加工問題

在包膠模具的加工過程中,可能會遇到以下常見問題:

注塑件尺寸發生偏差:

1.由于包膠注塑一般先注塑硬膠再注塑軟膠,且軟膠通常對尺寸要求不嚴格,如果兩次注塑在時間配合上達不到要求,就容易發生尺寸偏差。

2.解決方法包括調整注塑時間、溫度、壓力等參數,確保兩次注塑能夠緊密配合。

包裹不緊實:

1.兩種材料包裹的緊實度與模具表面的粗糙度有關。模具表面過于光滑或粗糙都可能導致包裹不緊實。

2.解決方法包括調整模具表面的粗糙度,使用專門的雙色模材料,并在調試注塑件時避免使用過多的脫模劑。

成型周期過長:

1.包膠注塑需要兩次注塑成型,因此成型周期相對較長。這會影響生產效率。

2.解決方法包括優化注塑工藝參數,提高注塑機的性能,以及采用更高效的雙色注塑機進行生產。

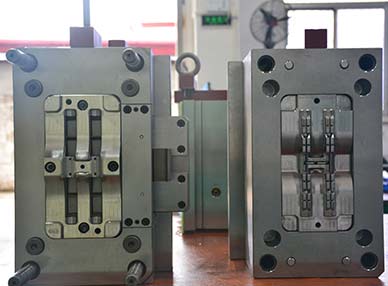

壓模問題:

1.在將第一次注射成型的半成品放入第二次成型模具的過程中,如果產品沒有放置在指定位置或位置發生偏差,就容易發生壓模。

2.解決方法包括加強員工生產意識,確保產品準確放入模具;或采用雙色成型生產以減少人工操作環節。

材料相容性問題:

1.硬膠和軟膠的相容性需匹配,否則可能導致粘接效果不佳。

2.解決方法包括選擇相容性好的材料組合,并在注塑前進行充分的材料測試和驗證。

排氣問題:

1.模具型腔內留有氣體會影響注塑件的品質。

2.解決方法包括在模具設計中設置合理的排氣槽或排氣孔,確保氣體能夠順利排出。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 包膠模具的做法和常見的加工問題有哪些?

- 注塑成型,為什么包膠ABS的TPE容易斷澆口和起皮?

- 為何建議客戶一定要做一次成型雙色模具,而不要做二次成型包膠模具呢?

- 精密模具加工的拋光步驟有哪些

- 模壓成型和注塑成型怎么區分