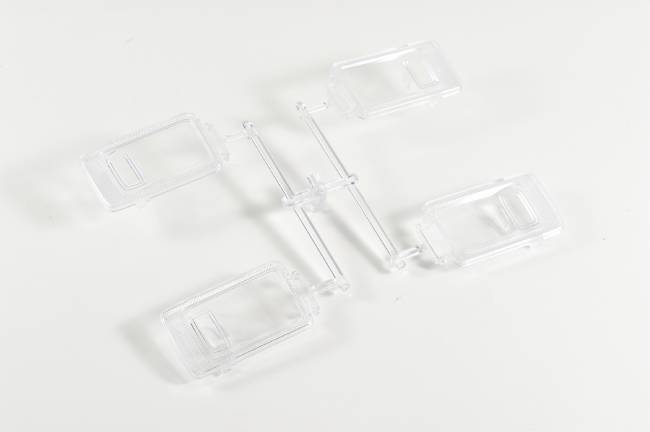

由于透明塑料零件對透光率的要求很高,塑料制品的表面質量要求嚴苛,必須沒有斑紋、泛白、黑點、變色、光澤差等缺陷。

因此在整個透明塑料注射成型過程中從原材料,設備,模具,到產品設計,都要嚴格要求。

其次,由于透明塑料的熔點高,流動性差,為了保證制品的表面質量,要調整桶溫、注射壓力和注射速度等工藝參數,使塑料在沒有內應力的情況下充模。

在整個透明塑料注射成型過程中,我們應特別注意以下幾點:

一:塑料原料

塑料中含有任何雜質可能會影響產品的透明度,因此,在儲存、運輸和喂料過程中,必須確保原料是清潔的。

特別是原料中含有水分,加熱后會使原料變質,因此必須干燥。還應注意的是,在干燥過程中,輸入的空氣最好是過濾和除濕,以確保原材料不受污染。

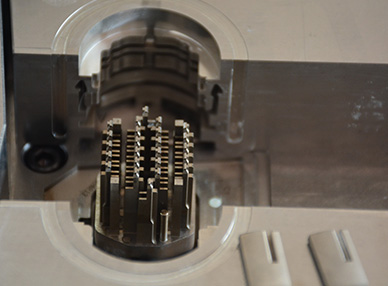

二:料桶、螺桿及其附件

為了防止螺桿及附件凹槽中的原材料及現有材料或雜質受到污染,特別是熱穩定性較差的樹脂,應在使用前和關閉后清洗螺桿,以防止殘留雜質。

在暫時關閉時,為了防止原料在高溫下長時間停留,造成降解,應降低烘干機和桶的溫度。

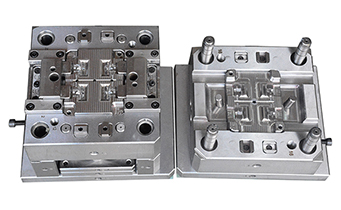

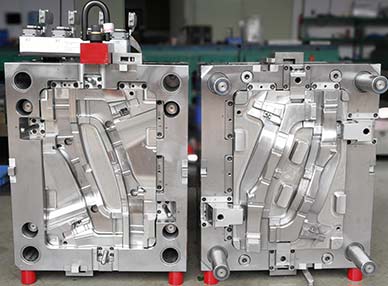

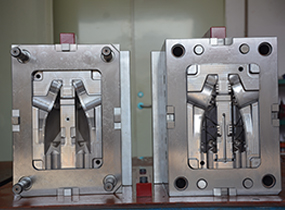

三:模具及產品設計。

為了防止流動不良或冷卻不均,導致塑料成型不良、表面缺陷和變質,在模具設計中應注意以下幾點。

1)壁厚應盡可能均勻,脫模斜度應足夠大

2)圓滑過度,防止尖角

3)澆口。流道應盡可能寬大,澆口位置應根據收縮凝結過程確定

4)模具表面光滑,粗糙度低

5)排氣槽必須足夠排出熔體中的空氣和氣體

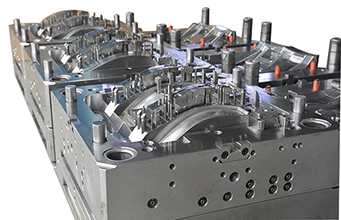

四:注塑成型工藝

為了減少內應力和表面質量缺陷,在透明塑料注射成型過程中應注意以下幾點。

1)采用專用螺桿和帶獨立的溫控噴嘴注塑機

2)注射溫度應盡可能高,但低于分解程度。

3)注射壓力應較高,以克服熔體的高粘度,但如果壓力過高,產生的內應力會引起內部變形難以脫模。

4)注射速度,在充模充分的情況下,一般要低,最好采用慢-快-慢多階段注射;

5)保壓時間和成型周期:在完全填充的情況下,不產生凹痕或氣泡;保壓時間應盡可能短,以盡量減少熔體在桶內停留的時間;

6)模具溫度:模具的冷卻對質量有很大的影響。因此,必須對模具溫度進行精確的控制。

五:其他

為了防止表面質量的惡化,在注射成型過程中應盡量少使用脫模劑

透明塑料注射成型工藝:

1.PMMA

PMMA粘度高,流動性差。因此,它必須高溫和高注入壓力。

注射溫度的影響大于注射壓力的影響,但較高的注射壓力有利于提高產品的收縮率。

注射溫度范圍:熔融溫度為160℃,分解溫度為270℃,材料溫度調節范圍寬,加工性能好。

因此,提高流動性可以從注入溫度入手。

PMMA沖擊性差、耐磨性差、易劃傷、易脆是常見的缺陷,應提高模具溫度和冷凝工藝來克服這些缺陷。

2.PC

與PMMA注射成型相比,PC注入溫度調節范圍較窄。

注射壓力對流動性的影響不大,但由于粘度大,注入壓力仍然較大,為防止內應力,應盡量縮短保壓時間。

PC產品收縮小,尺寸穩定,但產品內應力大,易開裂。

因此,最好是提高溫度,而不是壓力,以提高流動性,提高模具溫度,改善模具結構,并進行后處理,以減少開裂的可能性。

當注射速度較低時,澆口易出現波紋等缺陷,應分別控制噴管溫度,模具溫度高,流道和澆口阻力小。

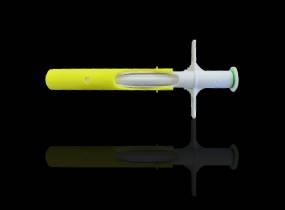

3.PET

PET成型溫度高,溫度調節范圍窄(260~300℃),但熔煉后流動性好,加工性差,噴嘴內常加裝防管道裝置。

注射后機械強度和性能不高,必須通過拉伸和改性來提高性能。

模具溫度應較高,否則會造成表面光澤差和脫模困難。拆卸困難。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題