注塑過程中經常會遇到脫模困難,這對注塑產品的質量影響很大。它可能會導致產品表面刮擦或形成圖案,甚至可能導致產品翹曲甚至破裂損壞。因此,有必要解決脫模問題,脫模問題影響注塑產品的質量。需要從以下方面考慮解決方案:

關于設備

頂出力是否足夠:頂升力是用于噴射的注塑設備的力控制,并且注塑機在不同重要階段的zui大強度是不同的。理想的注塑機工藝默認輸出基本夠用,但不排除范圍大于zui大的塑料注塑件或注塑件結構過于復雜,模具夾持力過大,綜合考慮這些這些問題有利于分析頂出力。

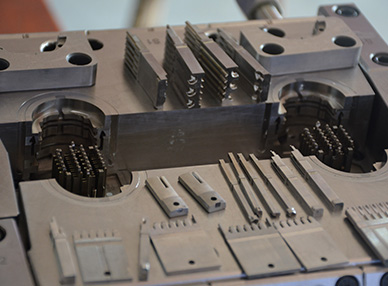

關于注塑模具

脫模結構不合理:脫模結構是否應合理考慮分模位置,脫模方向是否存在障礙物,分模方向是否產生摩擦以及脫模位置不好等方面壓力或存在隱患等。

光是草稿圖是不夠的:注塑模具分型方向的設計要高于要求的角度,該角度應不影響分型方向上產品的尺寸zui小范圍,要稍作停頓以確保脫模時產品不會具有與腔壁的摩擦力并產生阻力,并確保產品的外觀光澤。

模具通風不良:進入型腔冷卻成型后,由于溫差熔化會釋放一定的吸附力,在脫模后型腔壓力下降的情況下吸附力大,但如果注塑模具通風不良會導致其無法釋放,因此解決了通風不良的問題有助于解決這種脫模問題。

注塑模具表面粗糙:粗糙的表面,流道和流道表面也是脫模困難的原因之一。

進料口和噴嘴不合適:進料口處的噴嘴不當,容易在進口處積聚過多的液體,冷卻產品產生一定的遏制力后,模腔內的材料積聚,導致脫模不良。

關于注塑過程

模具溫度過高:當模具溫度過高時,型腔中的熔融材料就位,并且體積未恢復到預設大小,導致無法取出模具。

注射溫度過高:注射溫度包括機筒溫度和噴嘴溫度等。溫度過高,不能在預定時間內冷卻,也影響脫模效果。

注射量過多:注射量多于型腔體積,就是我們常說的模具膨脹,注射過多的液體在壓力釋放時會膨脹,從而使模具上的溶脹無法消除,調節注射量可以解決。

注射成型周期不當:如果注射壓力過大,保持時間和冷卻時間過長,也造成脫模困難的隱患,完全冷卻產品不利于脫模,注射成型周期必須適當。

關于原材料

潤滑劑不足:一般材料中含有一定比例的潤滑劑成分,有助于原料在機筒,流道,型腔和脫模中的流動,但不排除某些潤滑材料成分不足,我們可以適當添加潤滑劑。

返工材料的使用:返工材料經過多次高溫烘箱程序,使用過多的潤滑劑,以及各種不同的材料混合性能差異等原因導致脫模不良的情況,使用時應多加小心。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題